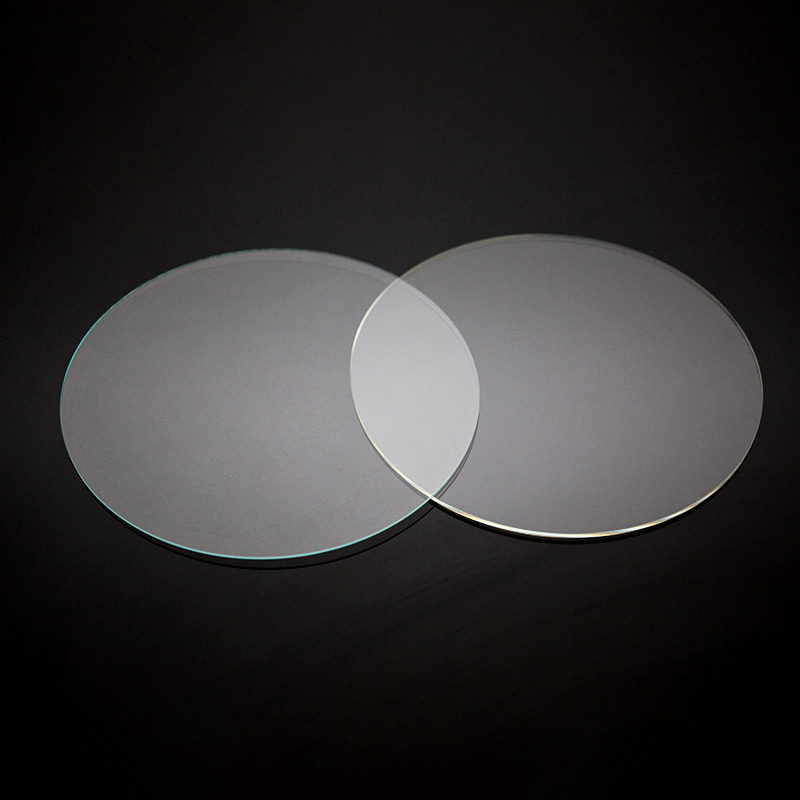

平坦度は光学ウェーハの製造における重要なパラメータです。 光学ウェーハ フォトニクス、レーザー、光センサー、高精度レンズシステムなど、幅広いアプリケーションの基本コンポーネントとして機能します。平坦度からの偏差があると、デバイスの性能が損なわれ、光学収差が発生し、製造歩留まりが低下する可能性があります。したがって、品質と機能の両方を維持するには、ウェーハの平坦性を確保することが不可欠です。

光学ウェーハの平坦性を理解する

光学的ウェーハ平坦度は、ウェーハ表面の平面に沿った均一性を指します。理想的な平面からの逸脱は、反り、反り、または表面のうねりとして発生する可能性があります。これらの変動は、総厚さの変動、表面プロファイル、全体的な平坦度の測定基準など、いくつかのパラメータを使用して測定できます。通常、平面度はマイクロメートル単位で表され、高精度の光学用途にはより厳しい公差が必要です。

平坦性の重要性は、ウェーハを通る光の伝播を予測可能にする必要性から生じます。わずかな表面の偏差でも、光ビームが歪んだり、レーザー効率が低下したり、光学コーティングが損傷したりする可能性があります。したがって、平坦性は品質の指標であるだけでなく、機能要件でもあります。

光学ウェーハの平坦性に影響を与える要因

いくつかの要因が製造中のウェーハの平坦性に影響を与えます。これらの要因は、材料特性、機械加工、環境条件に大別できます。

材料特性

材料の選択は、ウェーハの平坦性に重要な役割を果たします。光学ウェーハは通常、シリコン、ガリウムヒ素、サファイアなどの結晶材料から作られており、それぞれが独自の熱的および機械的特性を持っています。熱膨張係数、内部応力、結晶欠陥の違いにより、反りが生じる可能性があります。たとえば、結晶ウェーハが結晶軸に沿って適切に配向されていない場合、結晶ウェーハの異方性膨張により反りが発生する可能性があります。

機械加工

スライス、研削、研磨などの機械加工ステップは、ウェーハの平坦性に直接影響します。ブールから結晶をスライスすると、機械的応力が生じ、ウェーハが歪む可能性があります。同様に、研削操作では材料を除去して必要な厚さを実現しますが、不均一な応力分布が生じる可能性があります。光学表面の品質に不可欠な研磨は、慎重に行えばこれらの偏差の一部を修正できますが、適切に制御されないと微小な曲がりが発生する可能性もあります。

環境条件

温度、湿度、振動などの環境要因は、ウェーハの平坦性に影響を与えます。製造中、ウェーハは湿気を吸収したり、温度勾配にさらされたりして、一時的または永久的な変形を引き起こす可能性があります。これらの影響を軽減し、平坦性を維持するには、制御されたクリーンルーム環境を維持することが不可欠です。

平面度を確保するためのテクニック

光学ウェーハ製造における平坦性の確保には、材料の選択、精密加工、および計測の組み合わせが必要です。平坦性を達成および検証するには、いくつかの手法が一般的に使用されます。

1. 素材の慎重な選択

ウェーハの平坦性を確保するための最初のステップは、高品質の原材料を選択することです。ブールには内部欠陥がなく、異方性効果を最小限に抑えるために慎重に配向する必要があります。低応力結晶を使用すると、スライスやその後の加工中に反る可能性が低くなります。

2. 精密なスライス

ウェーハのスライスには、ワイヤーソーまたはダイヤモンド コーティングされたブレードを使用して、バルク結晶から薄いウェーハを切断することが含まれます。精密なスライスにより、均一な接触が維持され、熱衝撃が回避されるため、機械的ストレスが軽減されます。最適化された送り速度を備えたダイヤモンド ワイヤーソーなどの高度なスライシング方法により、表面の凹凸の原因となる微小な亀裂やエッジの損傷が最小限に抑えられます。

3. 制御された研削

目標の厚みを達成し、表面の平坦性を向上させるために研削が行われます。ウェーハの両面を同時に処理する両面研削により、材料の除去が均一になります。この技術により、反りが最小限に抑えられ、残留応力が軽減されます。最新の研削盤は、コンピューター制御の圧力と速度設定を使用して、複数のウェーハにわたって一貫した結果を達成します。

4. 研磨技術

研磨は光学的平坦性を達成するための重要なステップです。化学機械研磨は、機械的研磨と化学反応を組み合わせて、超平坦な表面を生成します。研磨プロセスは、新たな応力の導入を避けるために注意深く監視する必要があります。研磨パッドとスラリーの組成は、材料を均一に除去できるように最適化されており、ウェーハ表面が指定された平坦度公差内に確実に収まるように設計されています。

5. 応力除去とアニーリング

熱処理により、光学ウェーハの内部応力を軽減できます。アニーリングには、ウェーハを特定の温度に加熱し、その後ゆっくりと冷却することが含まれます。このプロセスにより結晶格子が緩和され、反りや反りが軽減されます。過度の加熱や不均一な加熱は平坦度の問題を悪化させる可能性があるため、適切なアニーリング スケジュールは非常に重要です。

6. 計測と検査

製造品質を監視するには、ウェーハの平坦度を正確に測定することが不可欠です。干渉法、形状測定法、およびレーザー スキャンは、マイクロメートルまたはサブマイクロメートル レベルでの偏差を検出するために一般的に使用される技術です。平坦度の問題を早期に検出すると、ウェーハが製造の次の段階に進む前に、追加の研磨や選択的な材料除去などの修正措置が可能になります。

7. 環境管理

安定した製造環境を維持することは、ウェーハの平坦性を維持するために非常に重要です。温度と湿度が管理されたクリーンルームでは、熱膨張や湿気による反りのリスクが軽減されます。防振プラットフォームと慎重に設計された保管システムにより、取り扱いや輸送中の機械的変形を防ぎます。

平坦性を維持する上での課題

高度な技術にもかかわらず、光学ウェーハの平坦性を確保するにはいくつかの課題が残っています。ウェーハの直径が大きいと、ウェーハが大きくなるほど応力勾配が大きくなるため、反りの影響を受けやすくなります。薄いウェーハは、自重や取り扱い中に曲がる傾向があります。さらに、パターン化されたウェーハやコーティングされたウェーハなどの複雑なウェーハ形状では、平坦性を損なう局所的な応力点が生じる可能性があります。

もう 1 つの課題は、表面の平坦度と材料除去速度とのトレードオフです。積極的な研削と研磨によりスループットは向上しますが、微小な応力が発生する可能性があります。製造業者にとって、生産性と高精度要件のバランスをとることは依然として重要な考慮事項です。

平坦度制御の進化

最近の技術の進歩により、超平坦な光学ウェーハを実現する能力が向上しました。リアルタイム監視システムは、研削および研磨中の材料の除去を追跡し、平坦度を維持するための自動調整を可能にします。圧力とスラリーの流れを動的に変化させる適応研磨技術により、局所的な厚さの変動が補償されます。さらに、ウェーハ接合と基板工学の進歩により、複合光学ウェーハの応力による変形が減少します。

メーカー向けの実際的な考慮事項

メーカーにとって、ウェーハの平坦性を確保することは、すべての製造段階にわたる統合を必要とする多段階のプロセスです。高品質のクリスタル ブールの選択から、精密なスライス、研削、研磨、応力除去まで、すべてのステップが最終的な平坦度に貢献します。生産バッチ全体で一貫性を維持するには、継続的な検査と環境管理も不可欠です。

望ましい平坦度を達成するには、高精度の機器と訓練を受けた人材への投資が不可欠です。標準化されたプロトコルと平坦度仕様への準拠により、ウエハがハイエンド光学アプリケーションの性能要件を確実に満たします。

結論

光学ウェーハ製造における平坦度は、光学デバイスおよびシステムの性能に影響を与える基本的な品質パラメータです。平坦性を達成および維持するには、材料の選択、機械加工、熱処理、および環境制御に細心の注意を払う必要があります。高度な計測技術と適応処理技術により、厳しい平坦性要件を満たすウェーハを製造する能力がさらに強化されます。

平坦度に影響を与える要因を理解し、堅牢な製造および検査プロセスを実装することは、光学ウェーハを扱うメーカーや研究者にとって不可欠です。平坦性を優先することにより、光学ウェーハは最新のフォトニクス、レーザー システム、光学センシング アプリケーションの高精度の要求に確実に応えることができます。

English

English 日本語

日本語 русский

русский Español

Español Deutsch

Deutsch 中文简体

中文简体

苏公网安备32041102000130号

苏公网安备32041102000130号